ДХИ технологија површинске обраде плоча карбонска серија директног оплата

1.Историја директног оплата од карбонских серија

Процес директног пресвлачења серије угљеник широко се користи у индустрији плоча већ 35 година. Процеси који се широко користе у индустрији укључују црне рупе, помрачења и сенке. Оригинална технологија директног наношења црних рупа патентирана је 1984. године и комерцијално је успешна као поступак облагања ФР-4 плочом кроз рупе.

Будући да је црна рупа поступак пресвлачења, а не редокс-поступак попут хемијског судопера, бакар, технологија није осетљива на површинску активност различитих диелектричних материјала и може да се носи са материјалима који се тешко метализирају. Стога се овај поступак широко користи у полимидним филмовима у флексибилним струјним круговима, високим перформансама или посебним материјалима, као што је политетрафлуоретилен (ПТФЕ). Технологија директног пресвлачења угљеника и графита одобрена је за примене у ваздухопловству и војној авионици и испуњава захтеве из одељка 3.2.6.1 спецификације ИПЦ-6012Д.

2.Развој плочице

Са потребом за дизајном штампаних плоча, поступци директног галванизирања наставили су се развијати у посљедњих неколико година. Захваљујући погону за минијатуризацију, од оловних компонената до компонената за површинско монтирање, дизајн ПЦБ-а се развио тако да се прилагоди микро компонентама са више пинова, што резултира повећаним слојевима ПЦБ-а, дебљим плочама и пролазним рупама. Пречник је мањи. Да би се одговорило изазовима високог пропорција, техничке спецификације производне линије треба да укључују побољшање преноса раствора и размену микропора, као што је употреба ултразвучних таласа за брзо влажење пора и уклањање мехурића ваздуха, као и способност побољшања ваздушног ножа и сушара за ефикасно сушење дебелих кругова. Мале рупе на табли.

Од тада су дизајнери ПЦБ-а ушли у следећу фазу: глад слепих рупа, број затича и густина решетке лопте премашују површину плоче доступну за бушење и ожичење. Са решетком пакета решеткастих решетки (БГА) од 1,27 мм до 1,00 мм и мрежом пакета чипова (ЦСП) од 0,80 мм до 0,64 мм, микро слепе рупе постале су оружје за дизајнере да одговоре на изазове ХДИ технологије.

1997. карактеристични телефони почели су да користе дизајн 1 + Н + 1 за масовну производњу; ово је дизајн са микро слепим рупама у прекривачу на језгру слоја. Растом продаје мобилних телефона, прорезних прозора и ЦО2 ласера, УВ, УВ-ИАГ ласера и комбинованог УВ-ЦО2 ласера у микро слепе рупе. Микро слепе вијуге омогућавају дизајнерима да се крећу испод слепих вија, тако да могу прерасподелити више решеткастих мрежа без повећања броја слојева. ХДИ се тренутно широко користи на три платформе: минијатуризовани производи, врхунска амбалажа и електронски производи високих перформанси. Минијатуризација у дизајну мобилних телефона тренутно је најпродуктивнија апликација.

3.Директна оплата

Системи директног облагања као што су црне рупе морају да превазиђу техничке препреке како би се суочили са изазовима метализације слепих рупа и ХДИ микровије. Када се смањи величина слепе рупе, повећава се потешкоћа уклањања честица угљеника на дну слепе рупе, али је чистоћа дна слепе рупе кључни фактор који утиче на поузданост; стога је развој нових средстава за чишћење и микро нагризајућих средстава побољшање слепила Како очистити дно рупе.

Поред тога, на основу теорије и практичног искуства, дизајн млазнице микроерозионог дела модификован је тако да представља комбинацију конфигурације прскања-намакања-прскања. Пракса се показала као ефикасан дизајн. Смањује се растојање између млазнице и површине плочице, смањује се растојање између млазница и повећава се сила удара прскањем на плочицу. Ухвативши детаље, нови дизајн млазнице може ефикасно да поднесе висок однос ширине и висине кроз рупе и слепе рупе.

Развојем следеће генерације паметних телефона, произвођачи су почели да користе било који слој сложеног дизајна слепих рупа да би елиминисали пролазне рупе, што је покренуло тренд да се, како су ширина линије и размак линија смањени са 60И¼м на 40И¼м, производња кола даске Оригинална дебљина бакарне фолије која се користи у процесу се стално смањује са 18 мм на 12 мм на 9 мм. И сваки суперпонирани слој било које слојне плочице треба једном метализирати и галванизирати, што увелико повећава потребу за капацитетом мокрог процеса.

паметни телефони су такође главни корисници флексибилних и круто-флексибилних кола. У поређењу са традиционалним хемијским поступком бакрачења, примена директног оплата у производњи било ког слоја, флексибилних плочица (ФПЦ) и крутих флексибилних плоча значајно је порасла, јер се овај поступак упоређује са традиционалним хемијским поступком бакра Нижи трошак , мање потрошње воде, мање производње отпадних вода

4. Захтеви за уску ширину линије / размак између линија ПЦБ захтевају строгу контролу дубине нагризања

Сада најновија генерација паметних телефона и напредно паковање постепено усвајају алтернативни метод полуадитива (мСАП). мСАП користи ултра танку фолију од 3 мм да постигне ширину линије и дизајн корака од 30/30 микрона. У производном процесу коришћењем ултратанке бакарне фолије, неопходно је прецизно контролисати количину корозије угриза у микро нарезним жлебовима у сваком процесу. Посебно за традиционалне хемијске поступке потапања бакра и директног облагања, количина корозије нагриза површинске бакарне фолије мора се контролисати врло прецизно

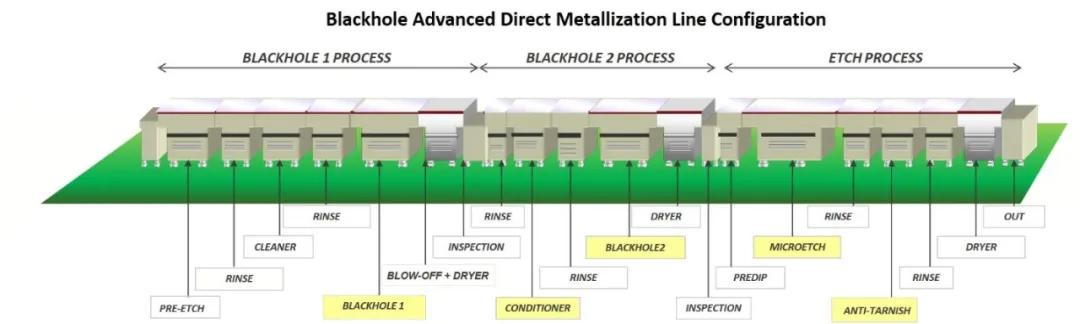

5. Напредак у конфигурацији опреме

Да би се оптимизирао поступак директног пресвлачења тако да одговара мСАП процесу, неколико различитих дизајна опреме је постепено тестирано на експерименталној линији пре пуштања у пуну производњу. Резултати испитивања показују да се кроз добар дизајн опреме може обезбедити једнообразна проводљива карбонска превлака у широком опсегу рада.

На пример, у процесу директног пресвлачења серије угљеника, користи се патентирана конфигурација ваљака да би се угљенични премаз учинио уједначенијим. И смањите количину таложења угљеника на површини производне плоче, смањите количину суспензије угљеника, а истовремено спречите претерано дебео слој угљеника на угловима слепих рупа или кроз рупе.

Такође су редизајниране спецификације опреме пост-мицроетцхинг резервоара. Да ли је дно слепе рупе 100% потпуно чисто, питање је квалитета произвођача које највише забрињава. Ако се на дну слепе рупе налази остатак угљеника, он може проћи тест током електричног испитивања, али пошто је површина попречног пресека проводљивости смањена, сила везивања је такође смањена, што резултира ломљењем због одсуства топлотног напрезања током монтаже Проблем квара. Како се пречник слепе рупе смањује са традиционалних 100 микрона на 150 микрона на 80 микрона на 60 микрона, надоградња спецификација опреме утора за микро бакропис је пресудна за поузданост производа.

Испитивањем и истраживањем ради модификације спецификација опреме резервоара за микро нагризање како би се побољшала процесна способност за потпуно уклањање остатака угљеника са дна слепе рупе, примењен је на линије за масовну производњу. Прво велико побољшање укључује употребу двоструких жлебова за нагризање како би се обезбедила прецизнија контрола количине угриза. У првој фази се уклања већина угљеника са површине бакра, а у другој се користи свеж и чист раствор за микро нагризање како би се спречило враћање честица угљеника на плочу за масовну производњу. У другој фази усвојена је и технологија редукције бакарне жице да би се у великој мери побољшала уједначеност микротапања на површини плочице.

Смањивање варијабилности количине залогаја на површини плочице помаже у тачној контроли укупне количине нагризања на дну слепе рупе. Варијабилност количине угриза строго се контролише хемијском концентрацијом, дизајном млазнице и параметрима притиска прскања

6.Хемијско побољшање

У погледу хемијског побољшања, тестирани су и модификовани традиционални агенси за чишћење пора и напици за нагризање, узимајући у обзир способност контроле корозије угриза. Органски адитиви у средству за чишћење селективно се таложе само на површини бакра и неће се таложити на смоли. Стога ће се честице угљеника таложити само на овом посебном органском премазу. Када плочица улази у утор за микро нагризање, органски премаз има високу растворљивост у киселој течности. Због тога се киселина уклања у органском премазу у утору за микро нагризање, а истовремено је површина бакра испод честица угљеника бочно урезана, што може убрзати Уклањање честица угљеника на истој страни.

Још један пројекат побољшања је да употреба двокомпонентног микро нагризања може побољшати способност уклањања честица угљеника и смањити микро храпавост површине бакарне фолије. Нека храпавост површине бакра буде погодна за лепљење сувог филма. Резултати испитивања показују да релативно глатко дно слепе рупе помаже у побољшању поузданости облоге на дну слепе рупе. Након процеса директног пресвлачења оптимизоване карбонске серије, бакарна фолија на дну слепе рупе била је потпуно чиста, што може омогућити да галванизирани бакар и даље расте на бакарној решетки на бакарној фолији како би се постигла најбоља адхезија за облагање.

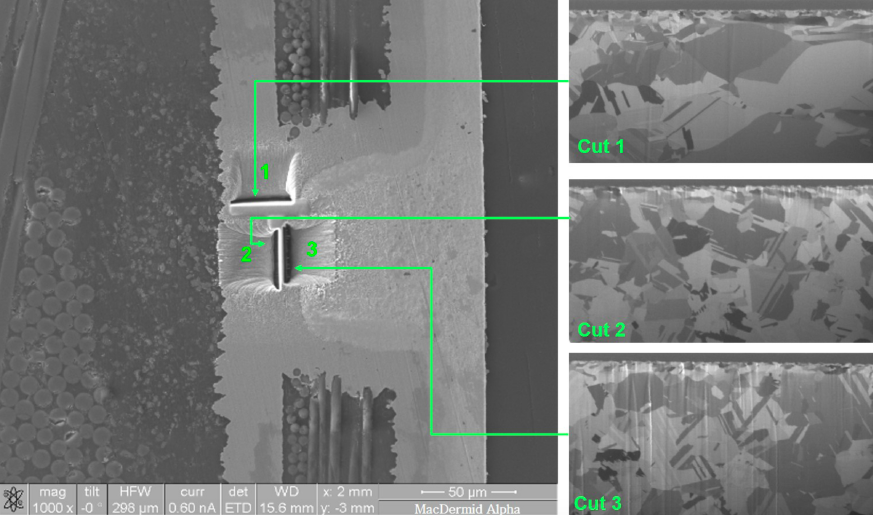

Комбинација кључних процесних резервоара и специфичних побољшања у хемикалијама чине напредни ХДИ / мСАП поступак погодан за производњу помоћу ултра танке бакарне фолије. Кроз један интерфејс директног везивања бакар-бакар, формира се континуирана метална решетка, која побољшава поузданост слепих рупа. Обрада утора за микро нагризање омогућава идеалну микрохрапавост бакарне фолије на дну слепе рупе која се користи као галванизована бакарна подлога за пуњење рупа. Ово промовише континуирани раст решетке галванизованог бакра на дну слепе рупе дуж решетке бакарне фолије. После нормалне топлотне обраде на високој температури, зрна бакра су распоређена у решетку и чине потпуну континуалну металну решетку.

Посматрање и анализа узорака резања ФИБ-а ради формирања танких кришака показују да су линије међусобног повезивања једнолике у величини и структури зрна (слика 5). Након термичког шока или термичког циклуса, граница између бакарне фолије на дну слепе рупе и галванизованог бакра је тешка. Утврђено је да не постоји Нано-празнина којој су склони други процеси, осим ако је узрокована факторима као што су као оксидација или загађење.

Снимање фокусираног јонског снопа (ФИБ) интерфејса између галванизираног бакарног слоја и циљне подлоге, водећа технологија директног галванизирања омогућава снажно везивање бакар-бакар да се добро изводи под топлотним стресом.

Производне линије за директно галванизацију, попут „црних рупа“, тренутно се користе у процесу масовне производње алтернативног полуадитива (мСАП) ултратанске бакарне фолије од 3 микрона. Ови системи користе сродну опрему која прецизно контролише количину микро нагризања у масовној производњи. Двослојна плочица произведена са овом опремом прошла је 300 Цицле ИСТ тест. У горе наведеним производима црне рупе се користе у Л2 / 10 и Л3 / 11 помоћу мСАП процеса. Величина слепих рупа је 80 ~ 100 к 45И¼м, а свака плоча садржи 2 милиона слепих рупа.

Користите АОИ за проверу остатака угљеника у процесу. Резултати инспекције показали су да на излазу од 5000 ПСМ месечно нису откривени недостаци. Галванирање ових плочица се врши на вертикалној континуалној производној линији за галванизацију; унутрашњи слој усваја галванизацију пуних плоча процеса Тент-Етцх, а мСАП слој мора бити галванско галванизирање. Слика дифракције електронског повратног распршења (ЕБСД) на слици 6 показује уједначеност величине зрна на интерфејсу између циљне подлоге и галванизованог бакарног слоја.